SAVOYE zorgt voor extra efficiënte orderpickprocessen bij SODITRA LOGISTIC

Logistiek dienstverlener Soditra Logistic breidt het bestaande magazijn in Nijvel uit om alle werkzaamheden voor L’Oréal te centraliseren. In aanvulling op de bestaande gerobotiseerde picking zone voor de medium en slow movers en het palletmagazijn, zal Savoye een nieuw zone-to-zone pickingsysteem bouwen. Dit met complete doorrolstellingen, een doosafsluiter, weegmachines, conveyors en een WaCS voor de aansturing. Daarbij zal Savoye zorgen voor een connectie tussen de twee zones met integratie van een extra transportlijn voor afval en overtollig karton.

Verhuizen zonder onderbreking

Het Belgische Soditra Logistic fungeert al jaren als 3PL voor L’Oréal, met als eerste vestiging in Mollem (Asse), ten noorden van Brussel. L’Oréal verzorgde in die tijd nog een deel van de logistiek zelf vanuit een Nederlandse vestiging. In de loop der tijd kreeg Soditra Logistic steeds meer werk toegewezen. Zo begon men ook met Value Added Services, zoals montage van PLV tot de assemblage, producten onder folie door warme of koude shrink aansluitend op het werk van conditionering en de-conditionering, afhankelijk van de eisen van de klanten van L’Oréal. Het streefdoel van L’Oréal was om meer flexibiliteit, reactiviteit, en vooral ook meer synergie uit te bouwen en daarvoor besloten zij om alle activiteiten voor de Benelux uit te besteden aan hun reeds trouwe partner Soditra Logistic.

Dit vormt het begin voor een interne reorganisatie waarbij het werk voor andere klanten naar Mollem zal uitwijken en de logistiek voor L’Oréal onder één dak in Nijvel komt. Deze locatie wordt daartoe uitgebreid van 16.000m2 naar 30.000m2, met een complete herinrichting.

De logistieke puzzel opnieuw gelegd

Het werk in Nijvel kan men in drie delen opdelen:

1. Complete pallets in en uit.

2. Standaard picking. Orderpicker haalt producten en bouwt de pallet/order helemaal op.

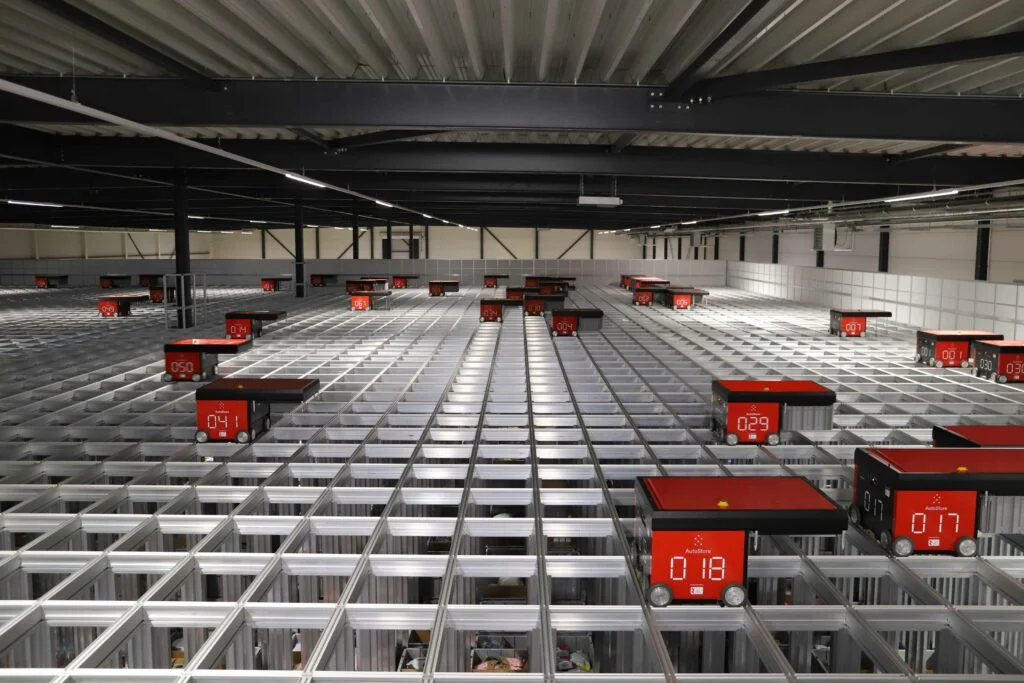

3. Detail picking; een doos/pakket wordt opgebouwd met verschillende items. Eerst werd dat uitgevoerd met picking trolleys. In 2018 werd er een nieuwe technologie toegevoegd, robots en mobiele legbordrekken in combinatie met vier pick stations.

De bovenstaande indeling werd vooral bepaald voor de verschillende rotatieklassen van de producten; de fast movers en de slow movers, 20%-80% van de referenties in voorraad en 80%-20% van de goederenstromen.

Nu al het werk voor L’Oréal onder één dak kwam, moest een belangrijke vraag worden beantwoord: “Wat is de beste mix om alles perfect te gaan uitvoeren?”

De voor- en nadelen van zowel goods-to-man als man-to-goods oplossingen werden tegen elkaar afgewogen met de drie rotatieklassen als uitgangspunt. Man-to-goods vereenvoudigt het bevoorradingsproces, maar met minder output. En bij goods-to-man gaat dat precies andersom. Een studie volgde naar de beste oplossing.

De verbonden zones

Eén van de conclusies uit het rapport was dat het bijeenvoegen van alle productklassen binnen één systeem niet zou gaan werken. De verschillende picking zones zouden blijven bestaan. Toch moest men de bestellingen met producten uit de twee verschillende zones bij elkaar zien te krijgen. Zaken als ROI en productiviteit moesten beter in de nieuwe opzet. Savoye ontwikkelde een oplossing waarbij de dozen via een conveyorsysteem beide zones doorloopt, zodat ook gecombineerde orders in dezelfde doos belanden. Met deze oplossing is Soditra Logistic niet alleen productief, maar verkleint het ook zijn ecologische voetafdruk volgens de normen van L’Oréal. In de basis werkt Soditra Logistic met vier soorten dozen die door dezelfde machine kunnen worden afgesloten.

Na de zone met robots worden de dozen naar de zone-to-zone picking vervoerd, waar gewerkt zal worden met doorrolstellingen (aanvoer via de achterzijde) en vaste pick stations, waarlangs de open dozen getransporteerd worden. RF-technologie wordt gebruikt om de hoeveelheden aan te geven die in de doos geplaatst moeten worden. Uiteindelijk komen de dozen bij acht exit lanes om klaargemaakt te worden voor verzending.

Bijzonder efficiënt is de oplossing om de lege verpakkingen uit het pickproces af te voeren. Savoye integreert een extra transportlijn naast de hoofdlijn, waarop al het overtollige materiaal rechtstreeks naar een shredder kan worden afgevoerd.

Jean-Luc Waetermans, Business Development Director bij Soditra Logistic vertelt: “Het is een hele puzzel geweest om het gebouw in Nijvel uit te breiden en te herinrichten. We hadden slechts één jaar om het hele proces te voltooien, waarbij het werk nooit mocht komen stil te liggen. Savoye heeft ons geholpen deze geïntegreerde oplossing te bedenken en vorm te geven. De samenwerking verloopt naar wens en in juli verwachten we volledig operationeel te zijn. Compleet met een productiever en efficiënter proces in het magazijn.”

Enkele kerncijfers magazijn Nijvel:

150 medewerkers,

30.000 m2

12.000 SKU’s

Opslag 27.000 pallets

Meer dan 40.000 inkomende pallets per jaar

Meer dan 250.000 orders per jaar