Nog steeds trekken draaiende machines die meeste aandacht op de LogiMAT. Dit jaar zijn dat vooral orderpickende robotarmen en snelle shuttles. Maar de grootste innovaties komen voort uit de kunstmatige intelligentie in die machines. Een voorbeeld is het prijswinnende algoritme voor het dempen van trillingen in masten.

Vijf jaar lang heeft Benjamin Berger eraan gewerkt: een algoritme dat nauwkeurig de trillingen in een mast van een magazijnkraan berekent. Hoe langer de mast en hoe hoger de rijsnelheid, hoe groter de trillingen als de kraan afremt. Dat betekent dat de kraan moet wachten met het inslaan of uitslaan van een pallet of bak totdat de trillingen zijn verdwenen. Met het algoritme worden de trillingen in de mast tot een minimum beperkt. Dat leidt niet alleen tot hogere prestaties, maar voorkomt ook overbelasting van de mechanische constructie. Daardoor ontstaan minder haarscheurtjes in de voet van de mast.

Het algoritme is op de LogiMAT bekroond met de prijs voor het beste product in de categorie software, communicatie en IT. Het heeft de naam SEOS meegekregen: Speed and Energy Optimization System. Het algoritme berekent het gedrag van alle componenten bij een bepaalde snelheid en belasting. Deels gebeurt dat op basis van de technische specificaties, maar deels ook op basis van enkele testritten in het magazijn. Het algoritme bepaalt vervolgens hoe de kraan moet versnellen en afremmen om trillingen te voorkomen. Dat betekent bijvoorbeeld dat een kraan langzamer van start gaat en pas daarna versnelt.

Minder machines

Het algoritme is inmiddels toegepast in hoogbouwmagazijnen waarin kranen staan van fabrikanten als TGW en Stöcklin. De resultaten die Berger Engineering meldt, zijn spectaculair: de in- en uitslagcapaciteit in deze magazijnen is dankzij het algoritme met 40 procent gestegen. In het hoogbouwmagazijn van een Zwitserse horlogefabrikant heeft dat geleid tot een stijging van de versnelling met 233 procent. Omdat ook de motoren en de aandrijfconstructie worden ontzien, wordt de levensduur van deze draaiende delen verlengd.

De spectaculaire resultaten hebben vooralsnog niet ertoe geleid dat alle kranenfabrikanten meteen dat algoritme willen hebben. Dat althans vertelt vader Bruno Berger op de LogiMAT, waar zijn zoon voortdurend in gesprek is met geïnteresseerde klanten. Bruno Berger heeft zelf een een bedrijf dat onder meer railsystemen voor magazijnkranen produceert en kent deze wereld dus goed. “Met dit algoritme doen vier magazijnkranen het werk waar voorheen zes magazijnkranen voor nodig waren. Als ze dat inbouwen in hun besturing, verkopen ze dus minder machines. Daarom richten wij ons ook direct tot eindklanten.”

Machine learning

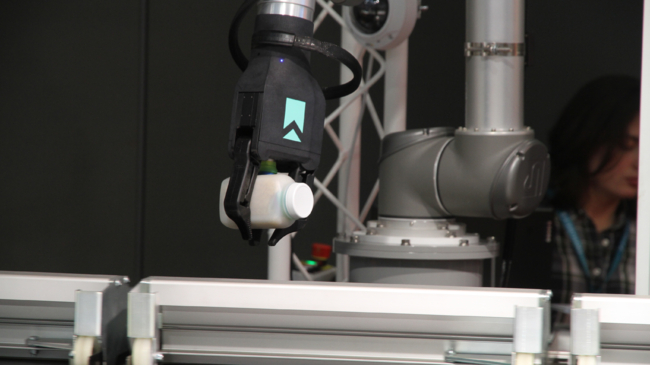

Verstopt op de stand van DistriSort staat Righthand Robotics, een startup uit de Verenigde Staten die zich heeft gespecialiseerd in ‘piece picking’. Wat deze robot onderscheidt van andere robots op de LogiMAT, is de wijze waarop de grijper en de kunstmatige intelligentie op elkaar zijn afgestemd. “Wij hebben zowel de grijper als de algoritmes zelf ontwikkeld. Dat stelt ons in staat om beide nauwkeurig op elkaar af te stemmen. Dat betekent dat we een bredere reeks van artikelen kunnen oppakken en een hogere snelheid en betrouwbaarheid halen”, vertelt mede-oprichter Leif Jentoft van Righthand Robotics.

De robot bestaat uit een standaard robotarm van Universal Robots, waaraan een grijper met zowel drie vingers als een zuignap is bevestigd. Het apparaat pakt uiteenlopende artikelen uit een bak en legt die op de sorter van DistriSort. Jentoft: “Onze robot kan tot duizend artikelen per uur picken. Wij passen machine learning toe, wat betekent dat onze robot leert van elke pick. Als je elders een tweede warehouse met het zelfde assortiment en het zelfde assortiment opent, kan een tweede robot in dat warehouse gebruik maken van alle kennis die in het eerste warehouse is opgedaan.”